Kotelna uhelné elektrárny často připomíná obrovskou skládačku, kdy jsou ve vysoké montované konstrukci kolem kotle rozmístěna pomocná zařízení a potrubí

Kotel je jedním z nejdůležitějších a největších zařízení v uhelné elektrárně. Slouží ke kontrolovanému spalování paliva (rozemletého uhlí) a přeměně chemické energie vázané v palivu na tepelnou energii generované ostré páry.

Kotelna uhelné elektrárny často připomíná obrovskou skládačku, kdy jsou ve vysoké montované konstrukci kolem kotle rozmístěna pomocná zařízení a potrubí

Kotel současné uhelné elektrárny se skládá ze spalovacího zařízení – ohniště, ve kterém dochází ke spalování paliva, dále z parního generátoru, kde se teplem uvolněným při spalování generuje sytá pára a přehříváku, ve kterém se pára postupně ohřívá na vyšší teplotu, než je teplota sytosti. Přehřátím páry se zvyšuje množství energie, které je pára schopna následně odevzdat v parní turbíně. S kotlem úzce souvisí systémy zauhlování, odvodu strusky a spalin. Při najíždění kotle nebo při stabilizaci hoření se kromě primárního paliva, kterým je v uhelné elektrárně uhlí, používá ještě další druh paliva, které může být použito okamžitě bez složité přípravy. Nejčastěji je tímto stabilizačním palivem zemní plyn nebo kapalné topné oleje. Pro každý druh paliva jsou v kotli instalovány samostatné hořáky.

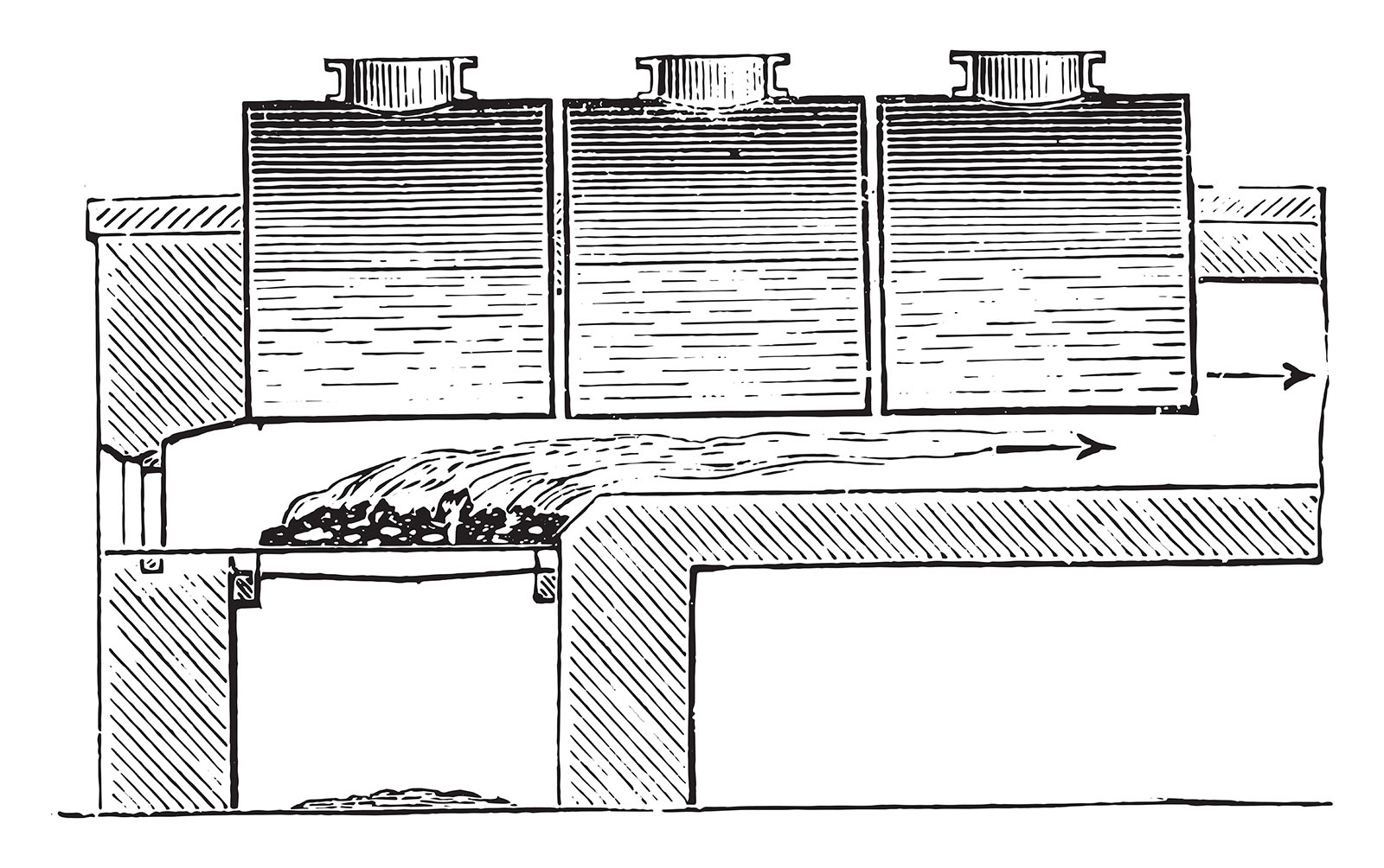

Nejstarším a nejjednodušším parním kotlem je válcový kotel ze začátku minulého století. Sestával z ležaté válcové ocelové nádoby naplněné do poloviny vodou a z roštového ohniště pod nádobou, ve kterém se spalovalo kusové dřevo nebo uhlí. Spodní stěna kotle tvořila teplosměnnou plochu ohřívanou plameny a spalinami. Pára generovaná v kotli byla nejčastěji odváděna parovodem k parnímu stroji.

Kresba válcového kotle s roštovým ohništěm ze začátku minulého století

Válcové kotle vystřídaly kotle plamencové, které měly při stejné velikosti kotlového tělesa větší výhřevnou plochu. Plamenec byla vlnitá trouba umístěná do vnitřku kotle, přičemž ohniště bylo uvnitř plamence a vně se nacházela ohřívaná voda. Dalším vývojovým stupněm byly kotle žárotrubné.

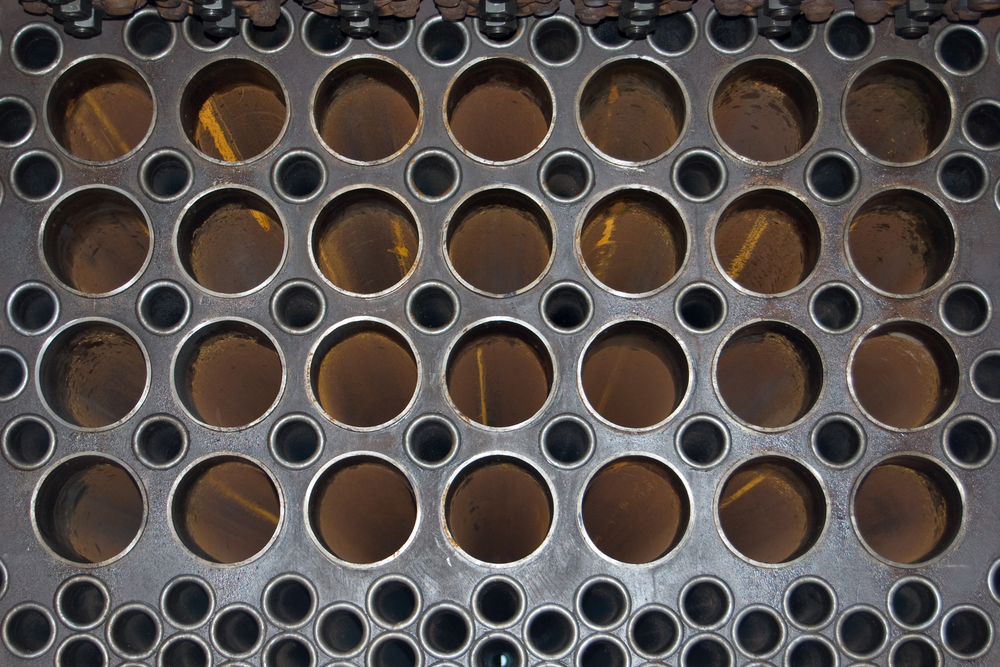

Ústí trubek žárotrubného kotle, často používaného v parních lokomotivách

Výhřevnou plochu v nich tvořila soustava horizontálních trubek, kterými proudily horké spaliny a ohřívaly vně trubek stále poměrně velký objem vody. Nevýhodný poměr objemů vody a spalin se změnil až u dalšího typu kotle, kde v trubkách proudila voda a v mezitrubním prostoru se nacházely horké spaliny. Trubky byly nejdřív šikmé, později byly nahrazeny systémem vertikálně uspořádaných trubek s ohřívanou vodou nebo parovodní směsí (varnic) kolem spalovacího prostoru a kotle, které je používaly, byly nazvány strmotrubnými. Původně používané roštové ohniště bylo kvůli dosažení větších výkonů zaměněno za ohniště práškové. V něm je rozemleté uhlí společně se vzduchem foukáno hořáky do spalovací komory, kde rychle shoří. Strmotrubné kotle již většinou používaly nucený oběh vody namísto přirozeného oběhu. Snížila se tím možnost poškození varných trubek při větším nebo nesymetrickém zatížení kotle. Protože je voda varnicemi doslova protlačována, začalo se kotlům říkat průtlačné. Posledním stupněm vývoje parních kotlů je fluidní kotel, v němž fluidní vrstva (hořící palivo ve vznosu) cirkuluje mezi vlastním spalovacím prostorem a vně umístěným cyklonovým odlučovačem popílku.

Pohled do parního kotle s roštovým ohništěm

Kotle lze rozdělit primárně podle konstrukce parní části a proudění spalin na:

Další významné dělení je podle typu ohniště a způsobu spalování uhlí na:

Podle konstrukce odtahu spalin z kotle dělíme kotle na:

Posledním významným kritériem dělení kotlů je průtok kotlové vody výparníkem. Kotel podle tohoto kritéria může být:

U popisu hlavních zařízení kotle budeme předpokládat, že popisovaný kotel je strmotrubný, granulační s nuceným oběhem kotlové vody.

Doprava paliva do kotle je zajišťována foukáním směsi vzduchu a práškového uhlí přes hořáky do spalovacího prostoru. Hořáky mají podstatný vliv na správný průběh spalování a na úplné vyplnění prostoru ohniště plamenem. Dokonalé spalování paliva je podporováno přiváděním doplňkového spalovacího vzduchu v různých výškových úrovních spalovacího prostoru. Pro stabilizaci nižších výkonů nebo přechodových stavů obsahuje kotel ještě druhou sadu hořáků, napojených na stabilizační palivo, kterým je většinou zemní plyn. Ve starších verzích kotlů se ke stabilizaci používají i lehké a těžké topné oleje.

Plynové hořáky se u uhelných kotlů používají ke stabilizaci hoření

Spálené částečky uhlí se v proudu spalin natavují, ale rychle chladnou a granulují ještě ve spalovacím prostoru kotle. Vlastní vahou padají do výsypek jednotlivých tahů. Část jemného popílku uniká se spalinami a je zachycena až v odlučovačích popílku. Z výsypek ohniště jsou struska a popel vyneseny vynašečem do kontejneru a odvezeny na případné další zpracování.

Popílek zachycený ve výsypkách je dopravován pásovým vynašečem k uložení nebo dalšímu zpracování

Strmotrubné kotle s přirozenou nebo nucenou cirkulací obsahují ve své horní části mimo spalovací prostor válcovou horizontální tlakovou nádobu – parní buben, ve kterém dochází k separaci syté páry z parovodní směsi. Tvoří spojovací místo pro varnice a zavodňovací trubky, které jsou k němu po celé délce přivařeny. Sytá pára vystupuje z horní části parního bubnu a postupuje do parního přehříváku. Strmotrubné průtlačné kotle bubnový separátor syté páry nepotřebují.

Napájecí voda, která je dopravována do kotle pomocí napájecích čerpadel, se v kotli mění na ostrou přehřátou páru. Na svém putování kotlem prochází několika výměníky. Prvním je ohřívák vody nebo ekonomizér, ve kterém se napájecí voda předehřívá až na teploty blízké k teplotě nasycení. Konstrukčně je ekonomizér tvořen několika trubkovými svazky zavěšenými v některém z tahů kotle (obyčejně je to poslední výměník po směru proudu spalin).

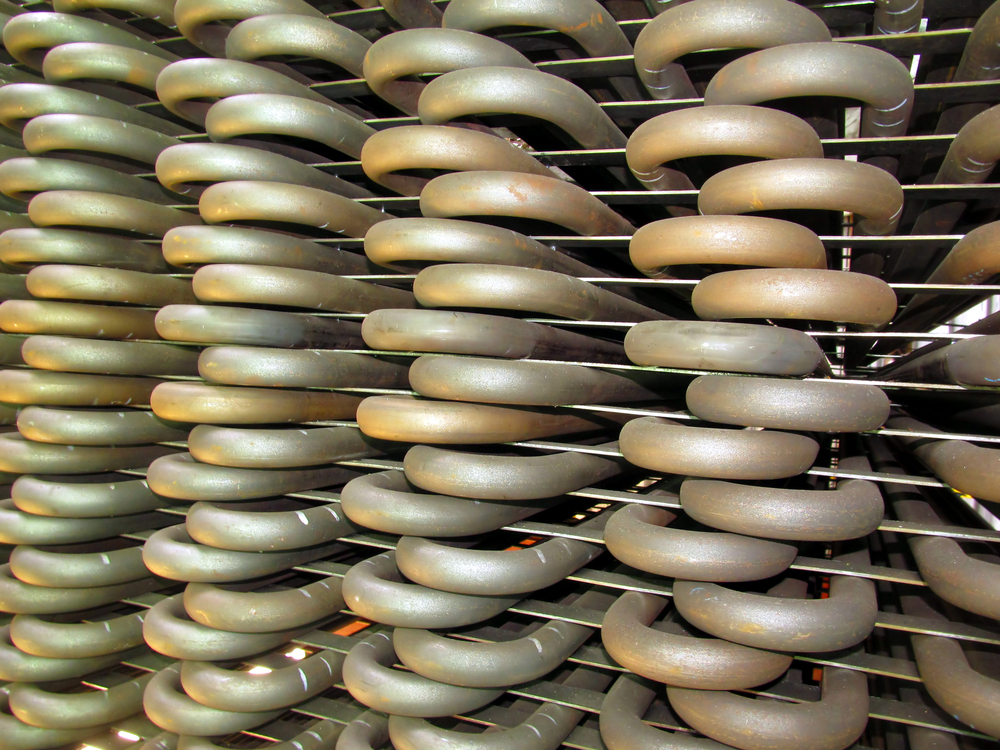

Uložené ocelové trubky, připravené pro použití v tepelném výměníku

Dalším výměníkem je výparník, tvořící soustavu svařených vertikálních trubek (varnic) umístěných kolem spalovací komory a chránící stěny kotle před tepelným poškozením. V trubkách dochází vlivem prostupujícího tepla z ohniště k tvorbě páry. Parovodní směs je následně odváděna do parního bubnu (jen v kotlích s cirkulací ve výparníku).

Posledním výměníkem, ve kterém se teplem spalin ohřívá pára na nominální pracovní teplotu, je přehřívák. Stejně jako ekonomizér sestává z trubkových svazků zavěšených v proudu spalin nad ohništěm, a vzhledem k větším objemům páry bývá obvykle složen z několika sekcí. Uvnitř trubek proudí ohřívaná pára, vně trubek horké spaliny. Podobnou konstrukci jako přehřívák má i přihřívák sloužící k ohřevu částečně vyexpandované páry, která se vrací do kotle po průchodu VT dílem turbíny. Použití přihříváku se projeví zvýšením termické účinnosti tepelného oběhu.

Účinnost kotlů se počítá buď porovnáním využitelné energie odcházející ostré páry a energie přivedené v palivu nebo nepřímo sečtením všech tepelných ztrát. U energetických kotlů se tepelné ztráty skládají ze ztrát v tuhých zbytcích a ze ztrát ve spalinách. V obou případech musíme počítat jak s nevyužitým teplem, které je bez užitku odvedeno z kotle, tak i se zbytkovým obsahem nespálených hořlavin ve zbytcích a v spalinách, daným nedokonalostí spalovacího procesu. Do ztrát musíme samozřejmě započítat i teplo unikající obvodovým pláštěm kotle do okolí. Posledně jmenované ztráty závisí především na kvalitě izolační vrstvy stěn kotle.

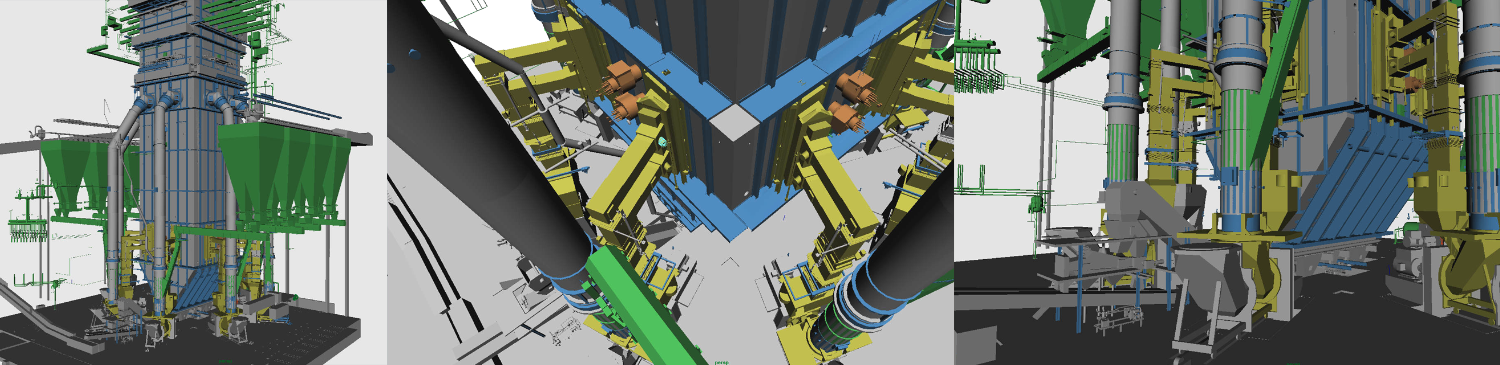

Model průtočného granulačního kotle instalovaného v Ledvicích v rámci Nového zdroje

V elektrárně Ledvice byl v rámci Nového zdroje postaven průtočný granulační kotel věžové konstrukce pro nadkritické parametry páry (600 °C a 28 MPa). Při nominálním výkonu 660 MWe a teplotě chladicí vody 18,5 °C je tepelný výkon kotle 1 286 MWt a výpočtový průtok ostré páry přibližně 466 kg/s. Primárním palivem pro nadkritický blok je severočeské hnědé uhlí z dolu Bílina. Stavba kotle pro Nový zdroj je se svojí výškou jednou z nejvyšších budov v Čechách. Technologie kotle využívající nadkritické parametry páry zabezpečuje vyšší energetickou účinnost cyklu a provozní flexibilitu, úsporu paliva a provozních nákladů a v neposlední řadě i snížení emisí škodlivých látek do ovzduší.

Model ledvického kotle a pomocných zařízení

Kotel Nového zdroje může být provozován při klouzavém tlaku, kdy se výstupní tlak snižuje s nastaveným výkonem. To umožňuje udržovat stanovenou teplotu v turbíně a snižuje její tepelné namáhání.